家電、自動車、日用品などの多くのプラスチック製品、部品は金型によって生産されています。

近年、特にコストダウンの面からも製品のプラスチック化が進んでおり、さまざまなものにプラスチック製品が使用されています。

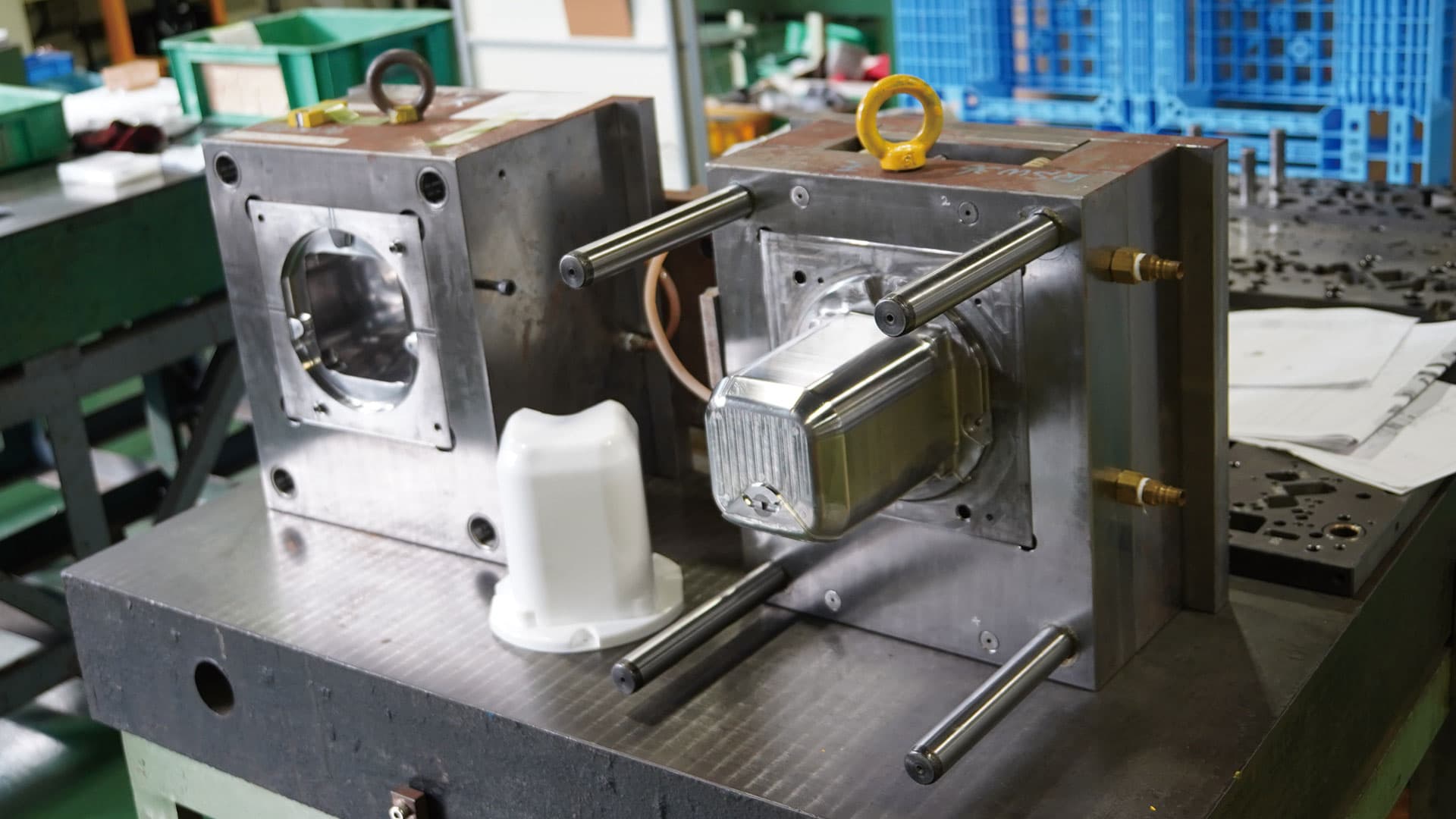

プラスチック金型は、プラスチックを成形するための金型です。

一般的な手法として、溶けたプラスチックを金型に注入、冷却固化してプラスチック製品を製造する「射出成形」という技術を用いてプラスチック製品が作られます。

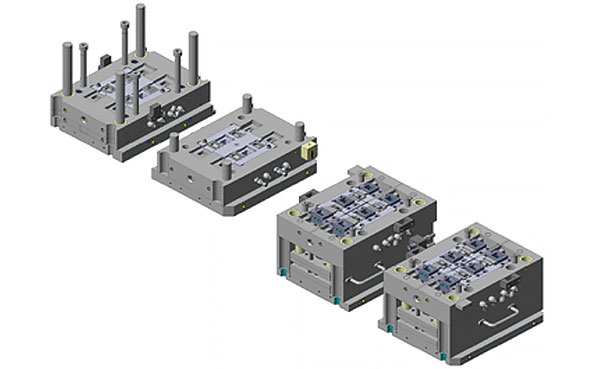

中日クラフトではプラスチック金型とプラスチック成形品の両方に設計から製作、試作~量産までの対応が可能です。

また弊社では成形が難しいとされる2色成形品なども独自の金型構造や材料選定によって、製造コスト削減に貢献します。

自社での一貫生産の強みを生かし、お客様の緊急の要求にも内製での肉盛り加工対応などで短納期かつスムーズに対応できます。

自社製作金型 及び お客様よりお預かりした金型を使用し、選定した成形プラスチック材料を用いて、プラスチック部品の射出成形まで行なっています。

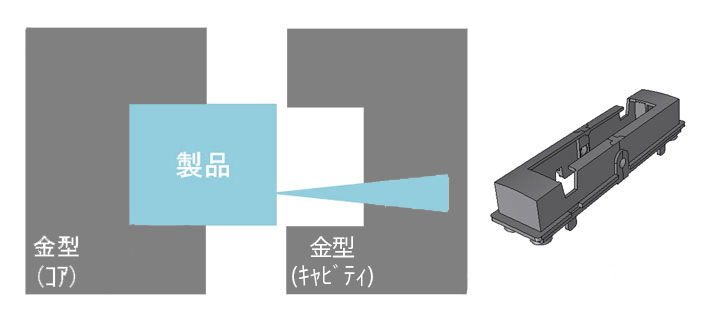

プラスチック金型は基本的に2つで1組になります。

2つの金型を閉じて、その間に溶けたプラスチックを流し込みます。

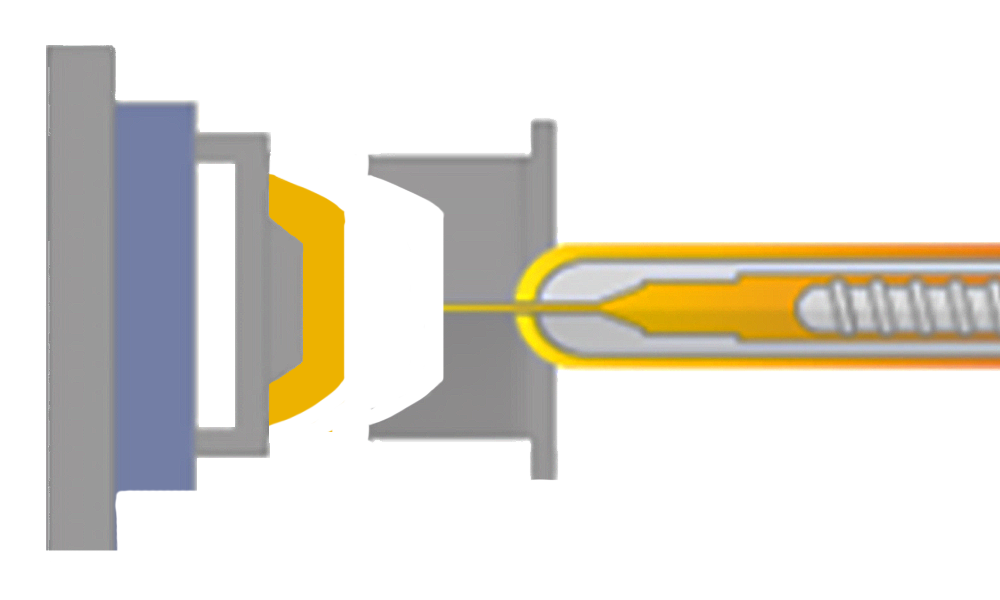

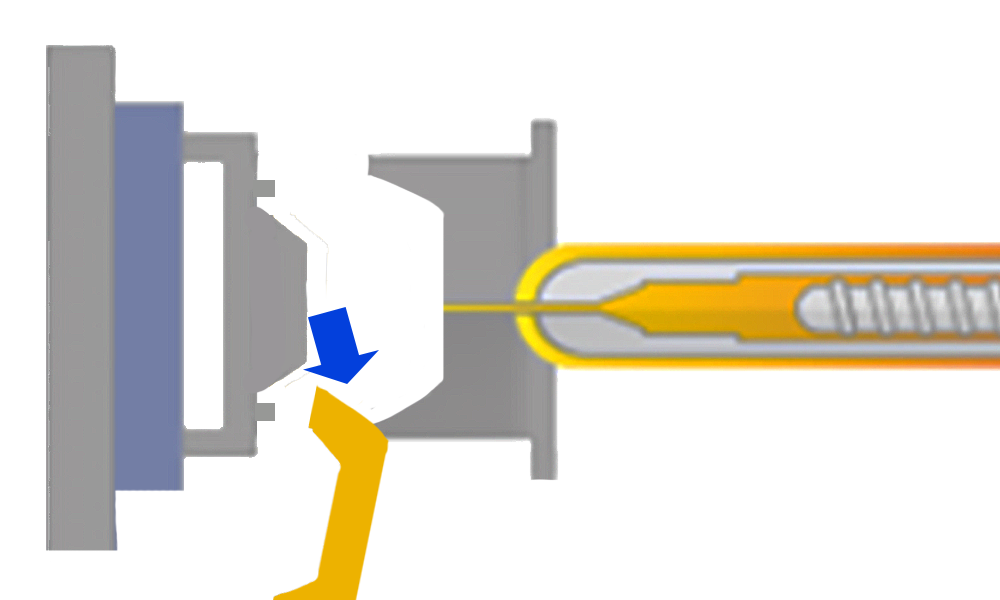

冷却固化後に金型を開き、製品を取り出すため、2つに分かれています。

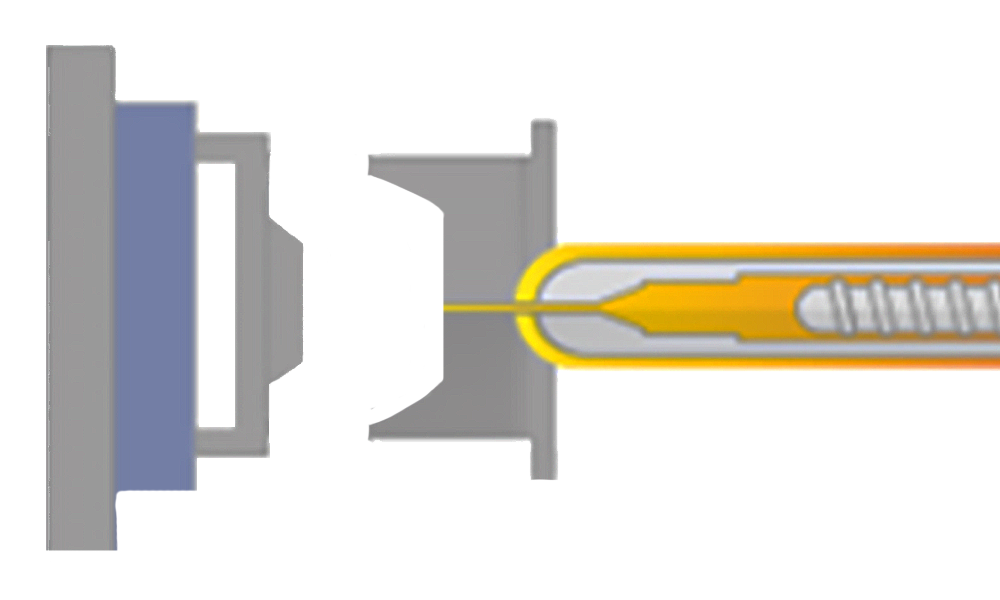

樹脂金型の構造は、ゲート方式によって大きく2つのパターンに分類されます。

2つの金型部品を「キャビティ」、「コア」と呼ばれています。

一般的に「キャビティ」は成形機の固定側型板に取り付け、「コア」は可働側型板に取り付けます。

固定側型板はその名の通りで動きません。可働側型板が動き、型締めを行います。

サイドゲートやトンネルゲート構造の金型では、この構造が採用されています。

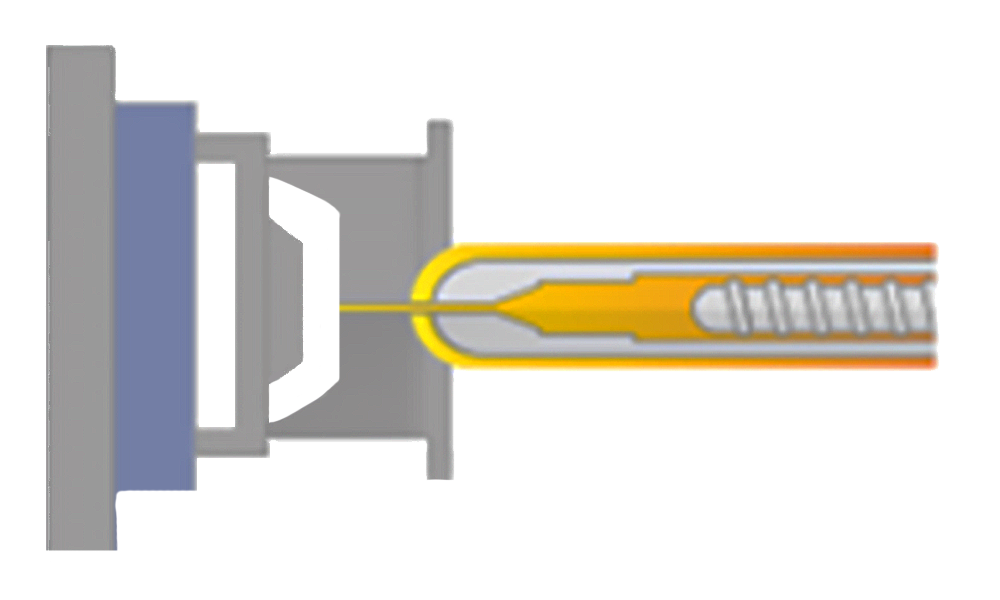

金型には上記の2プレート金型以外に3プレート金型があります。

定側型板と可動側型板に加え、ランナーストリッパーの3枚の主要プレートで構成される金型です。

固定側取付板の上にランナーストリッパープレートを設置し、さらにその上に固定側型板を取付けます。

射出成形を行うと成形品の周りにランナーという不要な部分が残りますが、3プレート金型では成形品からランナーを除去することができます。

射出成形品に使われる材料は熱可塑性プラスチックが基本であり、加熱すると液状になり、冷却すると固体に戻る性質”熱可塑性”をもつ樹脂の総称です。

各プラスチック材料には様々な特性、特長があり、中日クラフトでは目的の部品や製品に合わせた最適なプラスチック材料を選定します。

| 使用している材料 | 製品(実績) |

|---|---|

| PP | 食品容器・医療器具・自動車部品 |

| POM | 機械部品・自動車部品 |

| AES | 電化製品 |

| AS | 医療器具 |

| PE | 自動車部品 |

| ABS | 自動車部品・住設部品・文房具 |

| PMMA | 自動車部品・住設部品 |

| PA+ABS | 自動車部品 |

| PA(PA+GF含む) | 自動車部品 |

| PBT(PBT+GF含む) | 自動車部品・医療用ロボット部品 |

| PC(PC+GF含む) | 通信家電・美容雑貨・機械部品 |

| PPE、PPO | 自動車部品 |

| LCP | 自動車部品 | PEN | 自動車部品 |

| PEI | 自動車部品 |

| PPS | 自動車部品 |

| エラストマー | 自動車部品 |

多様な素材、複雑な形状、ロット数に関わらず、お客様からのご要望を実現いたします。

2色成形品 詳細はこちら

詳細はこちら

|

インサート成形品 詳細はこちら

詳細はこちら

|

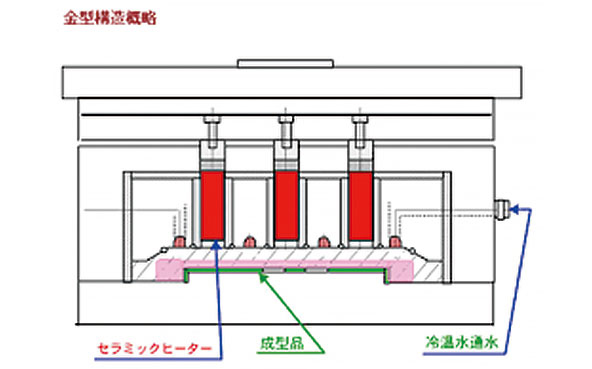

ヒート&クール成形品 詳細はこちら

詳細はこちら

|

一般的に射出成形のサイクルを構成している工程は、下記の順になります。

プラスチック成形品の品質は、金型によってほぼ決まるので、非常に重要となってきます。

中日クラフトは金型から成形まで一貫して自社生産するメーカーです。

もし金型と成形を別々の会社に発注した場合、金型と成形メーカー間で日程の調整が必要になり、納期や価格も必然的に長く、高くなります。

中日クラフトは金型と成形を自社で一貫して生産しますので、両方の技術を合わせベストな製品を作ることに徹しております。

形状の細かい変更や微調整などにも最速で対応できます。

自社内で生産工程を調整、無駄な工数を省くことで、お客様の要求にも短納期かつスムーズに対応できます。

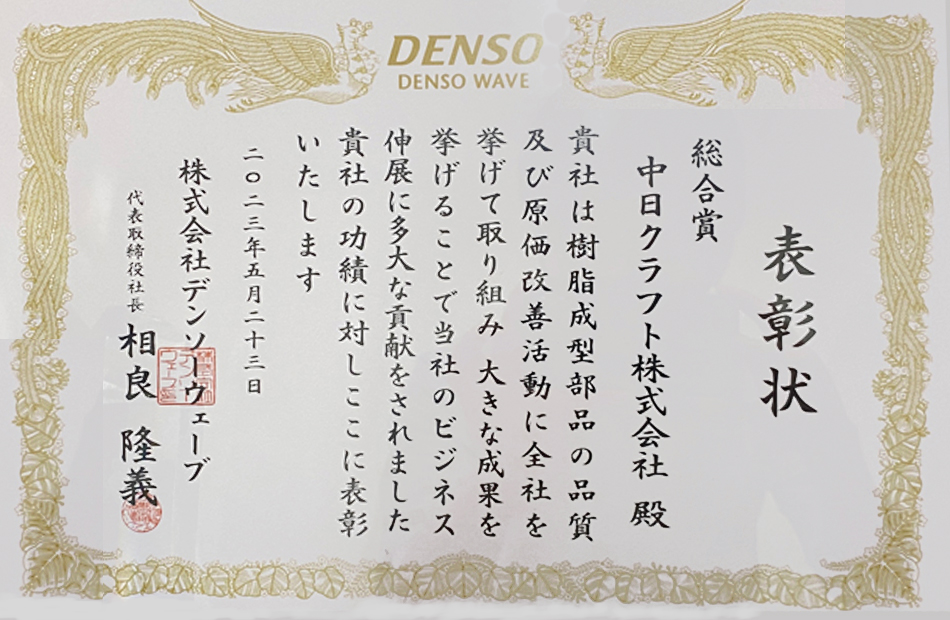

中日クラフトでは金型から成形まで一貫生産した製品を提供することで、高い品質レベルの製品を短納期で提供できるメーカーとして顧客様より高い評価を頂いています。

射出成形には単一の材料で成形する単色成形が一般的ですが、

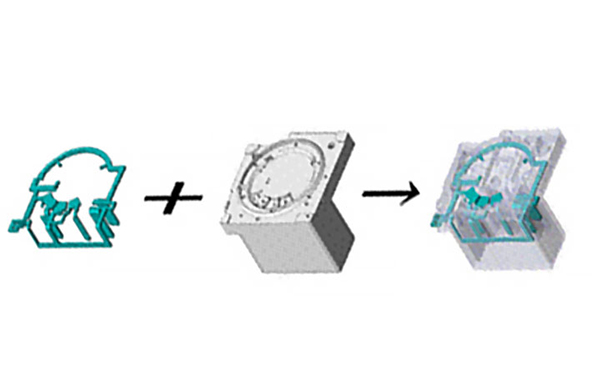

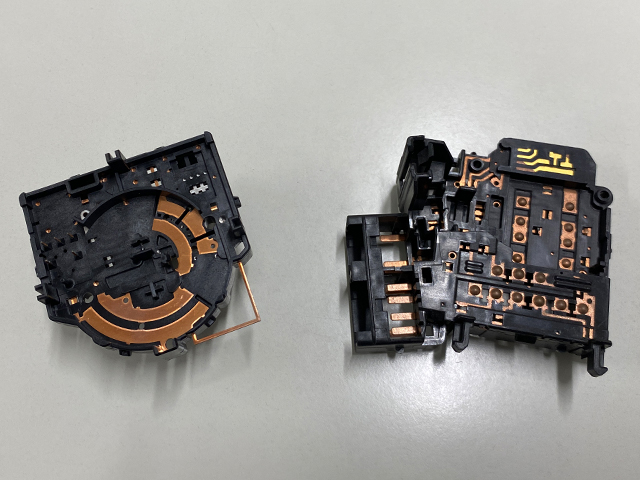

2種類の樹脂材料を一体成形する「2色成形」

樹脂と金属といった異なる素材を一体成形する「インサート成形」

射出成形のサイクルにおいて金型の加熱と冷却を行う「ヒート&クール成形」などの成形法があります。

複合成形により単色成形ではできない耐久性、接合強度の向上した製品を製造できます。

複数の部品を組立工数を削減し、製造コストを削減するメリットなどがあります。